5月5日18时,新一代载人飞船试验船在长征五号B运载火箭的托举下成功进入预定轨道。22时,试验船迎来发动机第一次点火的关键节点。飞控大厅里,试验船任务规划人员紧盯大屏幕上的实时轨道数据,密切关注试验船的飞行动态。在接下来的两天中,试验船完成了9次变轨,动作多,难度大。

此次飞控任务是我国第一次自主轨控任务。为了确保万无一失,任务规划人员利用飞船飞行任务规划系统同步进行计算,为自主轨控加上一道保险。一旦自主轨控出现故障,地面人员可以随时介入,保证飞控任务继续执行。

除了任务规划系统的加持,航天科技集团使用信息化手段助力新飞船研制及飞行全过程。全三维研制模式和仿真系统,让试验船从硬件到功能性能都实现数字化仿真,越来越接近一台“数字化飞船”;小到元器件和电缆接口的数字化管理,大到从北京到文昌的远程测试及飞控支持,信息化手段的应用为试验船的研制及在轨飞行保驾护航。

全三维仿真研制

新一代载人飞船试验船采用全三维研制模式,通过搭建数字样机,让试验船“所见即所得”。

“之前我们都是用手工画图,在脑海里构思设计,过程漫长、抽象,到下一步工艺人员理解也容易造成误差。”试验船结构机械主管设计师杨永彬介绍,五院载人总体部从2012年开始逐步向三维研制模式迈进,此次新飞船试验船更是最大程度使用了三维数字化的研制模式。“我们采用全三维的协同设计流程,实现了从方案设计到工艺、制造、总装全流程的三维研制模式。”

新飞船结构件系统实现无纸化设计,舱体结构件也开始三维模型下厂,管路、电缆等不同系统可并行推进,“流程化、标准化、可视化,让我们工作效率更高,设计匹配度也更高,减少了设计过程的反复。”经历过手工制图的“不便”,杨永彬对三维研制模式的优势深有体会。

不只是硬件结构上的仿真,试验船还利用机器语言实现了对GNC功能、推进功能、能源功能等分系统核心功能的建模及测试验证。

在飞船研制阶段,功能建模与性能仿真系统使“数字飞船”机、电、热、信息等功能齐全,物理架构、设备接口、系统行为等方面与真实产品一致,还覆盖了配套的关键设备。该系统支持了试验船论证阶段各功能系统方案仿真验证和优化工作。

试验船系统总体主管设计师和数字化负责人彭坤介绍,在方案设计阶段,功能仿真系统弥补了以前设计中的不足,提前验证方案正确性,减少反复修改的时间;在实际飞行过程中,通过接收实时遥测数据,对实际飞行中的外部环境进行模拟,真正的飞船在天上飞行,“数字化飞船”在地面仿真模拟,为飞船提前推演后续飞行环境。

“未来,我们还希望利用这次的实际飞行数据进行修模,将天上飞行的数据与我们的数学模型进行比对,进一步修改性能仿真参数,让‘数字化飞船’不断完善。”彭坤表示。

远程测试保疫情期间任务开展

试验船试验队进驻中国文昌航天发射场期间,正逢新冠肺炎疫情在全国蔓延。试验队压缩进场人数,由原计划进场的195人,变为实际进场102人,减少了近50%的人员,给试验场的工作带来了不少问题。这段时间,远程测试平台帮了大忙。试验队队长黄震介绍,“远程测试的链路一搭起来,我们第一时间就快速使用上了。”

疫情期间,航天科技集团联合多家单位,共同打通了北京到文昌发射场的通信链路,搭建起远程测试平台。五院总体部远程测试大厅实现与文昌航天发射场的联通,有效保障了型号测运控系统的研制与调试工作,同时也为后续火星任务、嫦娥五号任务的远程测试工作打下了基础。

试验船发射成功后,文昌发射场人员留在原地,支援北京飞控中心,与北京人员共同值班,一直到返回舱安全返回。黄震解释,“前期几乎所有主任设计师都在发射场,后期必须通过远程测试网络,将前后方的经验和能力结合起来,保障飞控工作顺利进行。”

测试系统副主任设计师谢志勇介绍,早在2018年,试验船综合测试工作就开始进行北京和上海之间的远程测试工作。实施远程协同测试模式,极大减轻了上海测试人员两地奔波的压力,也为后续型号远程测试的开展提供了参考。

此外,全新的自动化测试2.0版本在试验船上首次应用,贯穿试验船研制设计全阶段。该版本将可模块化、序列化的成熟程序和模式提炼出来、固化下来。同时,软件化设计细则、支持自动判读等功能的应用,也降低了人工编排测试细则的难度和时间成本,大大提高测试效率。

信息化助力研制效率提升、质量提高

新一代载人飞船试验船的研制时间仅短短3年。试验船技术负责人杨雷曾介绍,此周期仅相当于同样复杂产品一半的研制时间。

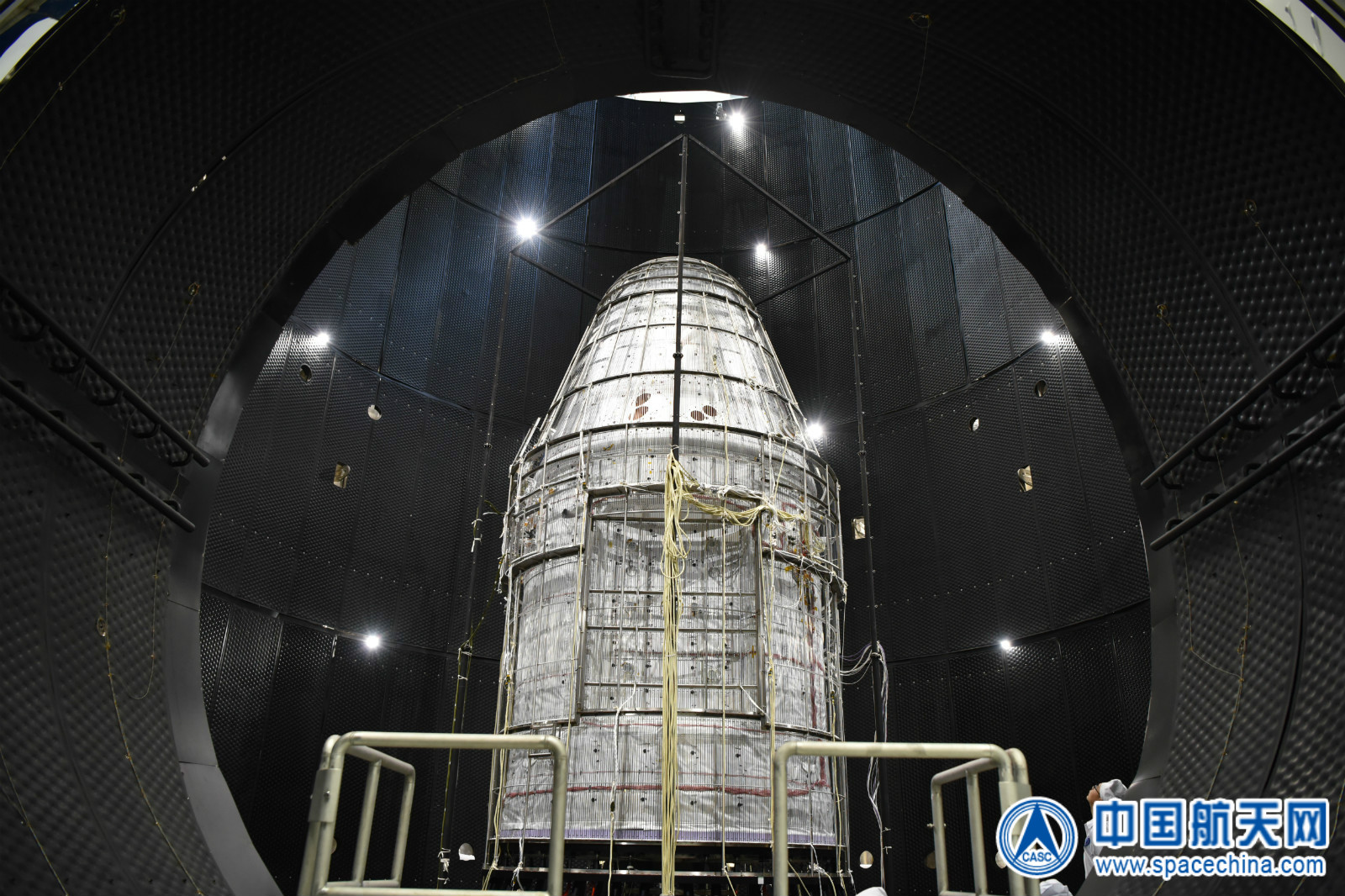

研制周期短,技术难度大,就要向时间要效率,靠创新找方法。为了适应新的研制模式需求,试验船开展了多项研制流程优化。例如,电总体系统取消了整船微波暗室的EMC的实物试验,由系统级电磁兼容数字化仿真替代。“原来从准备到最终完成至少需要一个月以上,现在利用数字化手段,通过单机、设备仿真进行试验识别,一周左右就能搞定。”电总体主管设计师陈瑞勋介绍。

试验船分系统多、单机多、厂家多,元器件来源构成复杂,管理难度大。试验船团队开发了“载人航天器元器件信息管理系统”,利用信息化手段来提高元器件信息的使用效率。该系统有用户权限分级、元器件选用查询和便捷输入、风险元器件筛选、表单导入导出等功能,相比原来单一的Excel表格方式,提高了元器件信息录入和采集工作的效率,减少了错误率,提高了工作质量。

试验船配套有200多根低频电缆,电缆分支高达2000余个,电缆分支多且走向复杂。为提高电缆网设计工作质量,试验船总体总装开发了电缆智能布局系统,规范电缆设计输入,将繁琐的人工操作自动化,创建了最优路径算法,更加合理敷设电缆。大大缩短设计周期,同时设计结果正确率达到100%,彻底解决了漏标、错标的低级错误,避免了设计的反复,大大提升工作效率,保障了工作质量。

回顾新一代载人飞船试验船的研制、生产和在轨运行过程,信息化工作贯穿其整个生命周期,覆盖了包括系统总体的飞行任务规划和功能性能仿真,机械分系统的结构件无纸化设计和三维模型下厂,电总体的EMC数字化仿真、元器件信息管理和电缆智能布局,以及测试分系统的远程测试和自动测试等各个方面。

彭坤表示,通过信息化和数字化手段,提高了设计工作效率、优化了设计方案、缩短了研制周期、避免了人工操作带来的低层次问题;同时通过将试验船的物理架构转化为数字化模型,可深层次摸清试验船特性,采用数字化仿真替代某些物理试验,并能对试验船后续状态进行预示。(代振莹)

本文图片由五院提供